На нашем сайте уже писали о том, что учеными Кузбасского государственного технического университета разработан новый комплексный подход к переработке крупногабаритных шин карьерных самосвалов и других резинотехнических отходов. И если раньше технологии утилизации сводились лишь к измельчению шин в резиновую крошку и изготовление из гранул – размером от 1 до 4 миллиметров – травмабезопасных покрытий для спортивных и детских игровых площадок, то теперь эти процессы решили оптимизировать с участием высокотехнологических химических процессов. Об этом в очередной программе Кузбасского радио «Квантовая лирика» рассказал радиослушателям доктор технических наук Александр Богомолов, заведующий кафедрой теплоэнергетики КузГТУ.

Истоки проблемы накапливания резинотехнических отходов вполне понятны: срок службы резины карьерных самосвалов в специфических условиях работы на угольных разрезах составляет не более одного года. Регулярная замена покрышек приводит к тому, что угледобывающие предприятия Кузбасса дают в качестве отходов до 15 тысяч тонн шин каждый год. Результат – громадные свалки резины, которая подвержена возгоранию с последующим загрязнением атмосферы. Необходима переработка отходов, и предпочтительнее такие ее методы, которые могли бы давать доходы перерабатывающим предприятиям. Кузбасские ученые нашего университета нашли самые оптимальные способы таких технологий.

Проблема появилась далеко не сегодня, – говорит Александр Богомолов. – И ранее проводились научные конференции, посвященные решению вопросов утилизации резинотехнических изделий. Сначала предлагались наиболее простые подходы – измельчение и производство покрытий. Но, на сегодняшний день такие возможности уже исчерпаны – рынок перенасыщен такой продукцией. Встал вопрос о возможностях термообработки отходов с целью получения, как легких, так и тяжелых углеводородов. Главным принципом этого подхода стал новый девиз: у нас нет отходов, но есть продукты.

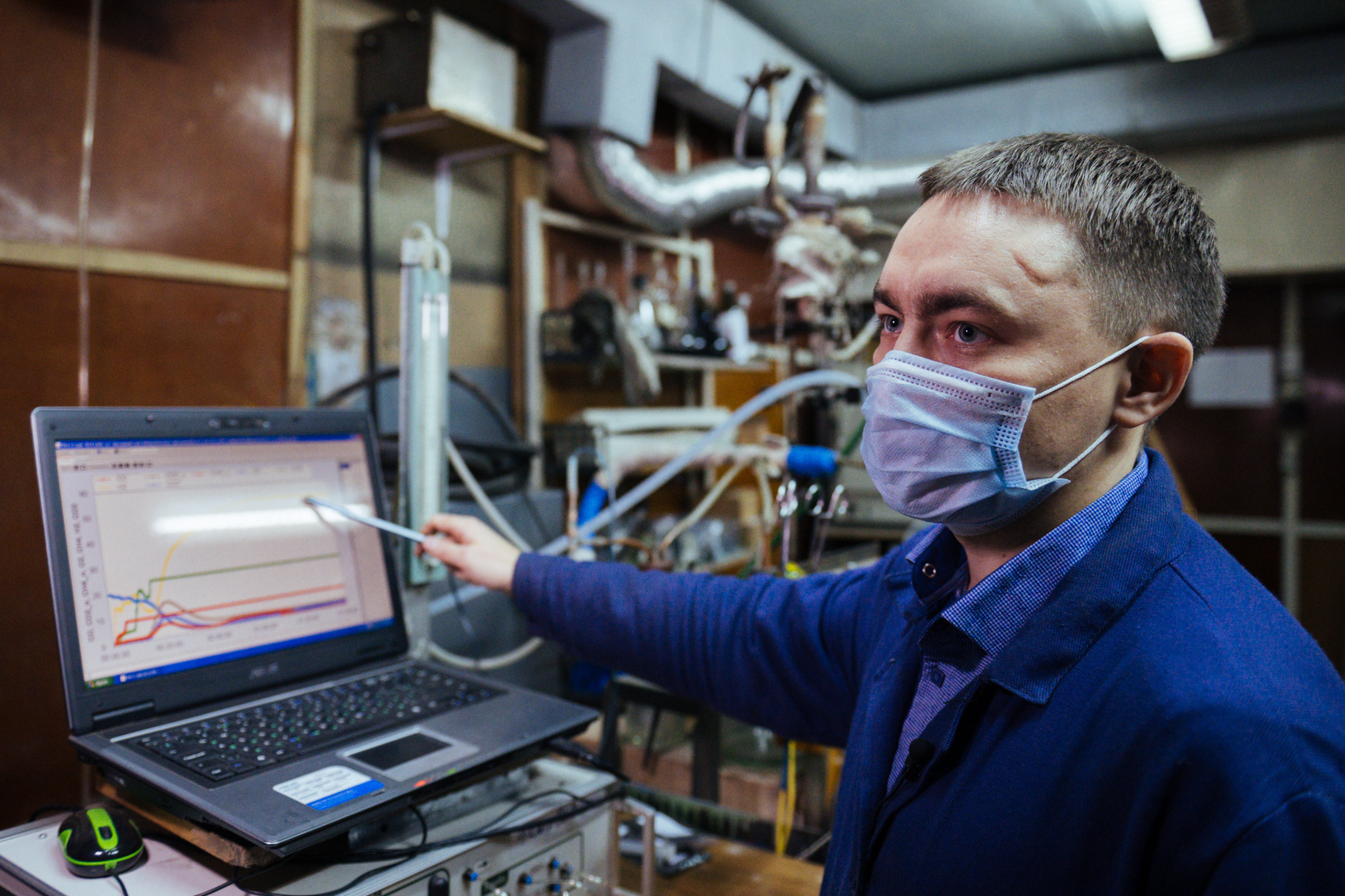

Технологи, по словам ученых, не настолько уж и сложны. Сначала резину измельчают в крошку и нагревают до температуры 550-700 градусов. Далее идет разделение фракций. Впоследствии температуру повышают до 1000 градусов. На выходе получают три различных агрегатных вещества. Это – от 17 до 20 процентов газа – водород и метан, которых в смеси примерно поровну. В дальнейшем метан может использоваться в качестве топлива. Но особо ценен получаемый водород, поскольку является самым экологически чистым газом с возможностью применения его в «зеленой энергетике». В полученных жидкостных образованиях – а их около 30 процентов – выделяют Д-лимонен и О-Цимен. Эти вещества особо ценят в парфюмерной промышленности – они применяются в качестве ароматизаторов. И, наконец, твердые фракции, полученные от переработки отходов, могут использоваться в качестве сорбентов для очистки сточных вод и воздуха. Таким образом, все то, что считалось мусором и наносило существенный вред экологии, может быть переработано в полезную и нужную всем продукцию.

Главная задача для нас – говорит Александр Романович, – получить отдельные безотходные продукты, которые будут иметь практическое применение и пользоваться спросом на рынке. Наши технологии несколько отличаются от западных, а в том, кто из нас более прав, покажет практика и время. Главное же в том, что полученные результаты у нас есть. Более того, есть уже и предварительные соглашения с производителями. Но окончательными выводами мы, скорее всего, порадуем всех в начале будущего года.